Die industrielle Produktion hat sich durch die Einführung der Industrie 4.0 grundlegend verändert. Digitale Technologien, Automatisierung und intelligente Systeme prägen die moderne Fertigung und ermöglichen eine nie dagewesene Effizienz. Unternehmen, die sich diesen Entwicklungen anpassen, profitieren von höherer Flexibilität, besseren Qualitätsstandards und signifikanten Kosteneinsparungen. Durch die Vernetzung von Maschinen, Daten und Prozessen wird die Produktion nicht nur effizienter, sondern auch smarter.

Digitale Vernetzung als Basis

Der Kern der Industrie 4.0 liegt in der digitalen Vernetzung. Maschinen, Anlagen und Prozesse werden durch intelligente Systeme miteinander verbunden und kommunizieren in Echtzeit. Diese Vernetzung schafft eine durchgängige Transparenz über den gesamten Produktionsprozess und ermöglicht es, Daten kontinuierlich zu sammeln und auszuwerten. So können Engpässe frühzeitig erkannt und Produktionsabläufe flexibel angepasst werden. In einer vernetzten Produktionsumgebung tauschen Sensoren, Aktoren und Steuerungseinheiten kontinuierlich Informationen aus. Durch die Integration von IoT (Internet of Things) und Cloud-Computing wird es möglich, diese Daten zentral zu speichern und übergreifend zu analysieren. Unternehmen, die auf digitale Vernetzung setzen, können ihre Produktion in Echtzeit überwachen, optimieren und auf veränderte Marktbedingungen schnell reagieren.

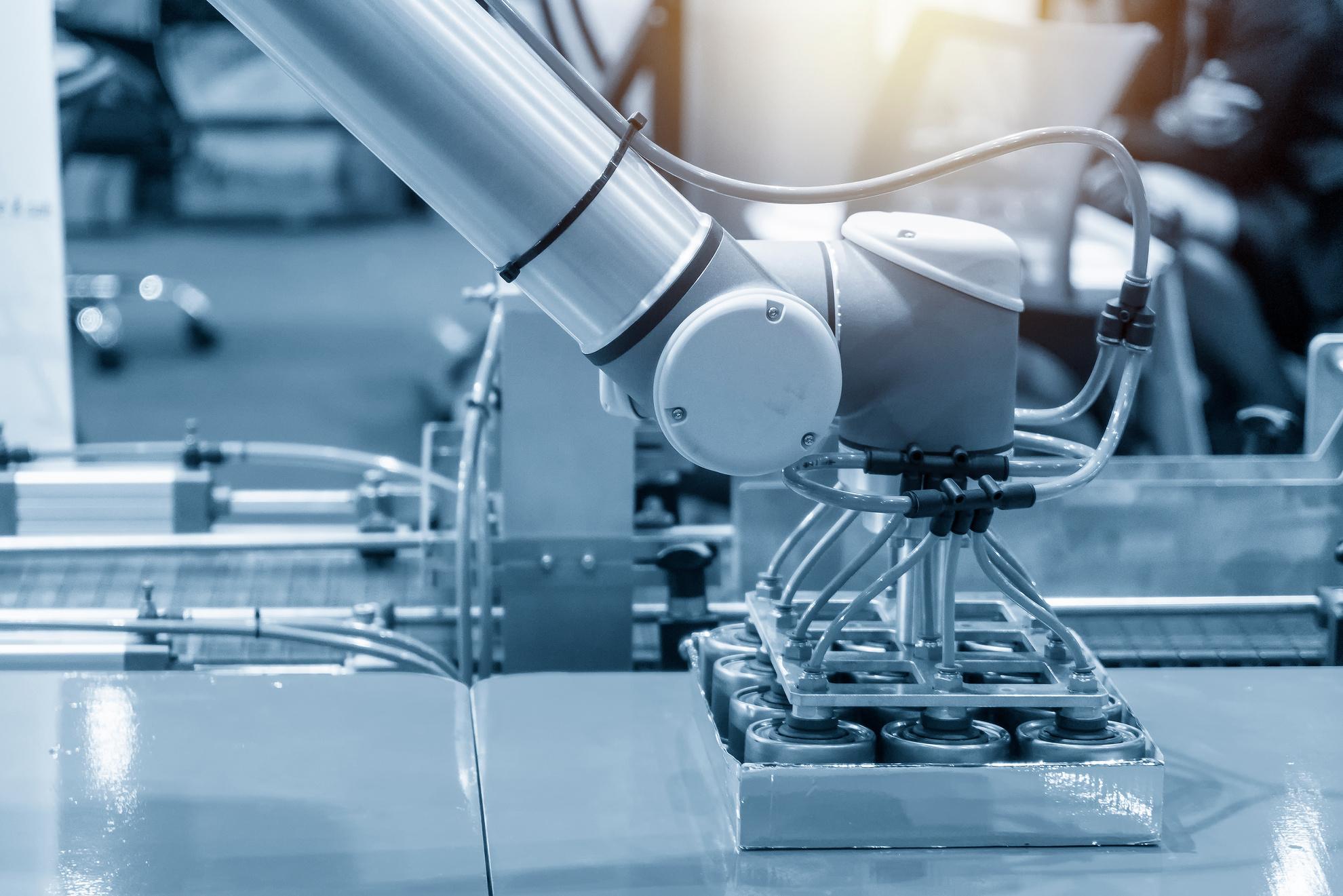

Automatisierung: Effizienz durch smarte Systeme

Automatisierung ist ein zentraler Baustein der Industrie 4.0. Smarte Roboter, autonom agierende Produktionsanlagen und intelligente Steuerungssysteme übernehmen Aufgaben, die früher manuell durchgeführt wurden. Dadurch lassen sich nicht nur repetitive Aufgaben effizienter gestalten, sondern auch komplexe Fertigungsprozesse optimieren. Automatisierte Systeme sorgen für gleichbleibende Qualität, erhöhen die Produktionsgeschwindigkeit und reduzieren Fehlerquoten. Ein weiterer Vorteil der Automatisierung ist die Flexibilität. Durch den Einsatz von Robotern und programmierbaren Maschinen können Produktionslinien schnell umgestellt werden, um verschiedene Produkte auf derselben Anlage zu fertigen. Diese Flexibilität ist besonders in Branchen mit hohen Marktanforderungen von großem Vorteil, da Unternehmen schnell auf individuelle Kundenwünsche reagieren können.

Predictive Maintenance: Vorhersage statt Ausfall

Ein weiterer entscheidender Faktor in der Industrie 4.0 ist die vorausschauende Wartung, auch bekannt als Predictive Maintenance. Anstatt Maschinen erst bei einem Defekt zu warten, ermöglichen es moderne Technologien, mögliche Probleme im Vorfeld zu erkennen und rechtzeitig Maßnahmen zu ergreifen. Dies wird durch die kontinuierliche Überwachung von Maschinenzuständen mittels Sensoren und Datenanalysen erreicht. Drucksensoren spielen hierbei eine wichtige Rolle, da sie den Druck in verschiedenen Systemen überwachen und bei Abweichungen Alarm schlagen. So lassen sich beispielsweise Undichtigkeiten in Hydrauliksystemen oder Druckabfälle in Produktionsprozessen frühzeitig identifizieren. Durch Druckmessformer können Unternehmen Störungen minimieren und die Betriebszeit der Maschinen steigern. Predictive Maintenance spart Kosten, vermeidet ungeplante Stillstände und verbessert die gesamte Produktionsauslastung.

Künstliche Intelligenz und Big Data

Künstliche Intelligenz (KI) und Big Data sind die Motoren hinter der intelligenten Fabrik. In der Industrie 4.0 werden große Mengen an Daten in Echtzeit generiert und verarbeitet. KI-Algorithmen analysieren diese Daten und liefern wertvolle Erkenntnisse, die für die Optimierung der Produktion genutzt werden können. Von der Qualitätskontrolle bis hin zur Produktionsplanung: KI-gestützte Systeme treffen autonome Entscheidungen, die auf Daten basieren und die Effizienz steigern. Ein weiterer Vorteil von Big Data ist die Fähigkeit, Muster und Anomalien in großen Datenmengen zu erkennen. Durch Machine Learning können Systeme ständig dazulernen und sich an neue Gegebenheiten anpassen. Diese Flexibilität macht es möglich, Prozesse kontinuierlich zu verbessern und auf Basis von Echtzeitdaten die bestmögliche Entscheidung für den Produktionsablauf zu treffen.

Flexibilität durch modulare Systeme

Die Industrie 4.0 zeichnet sich durch eine hohe Flexibilität aus, die durch modulare Produktionssysteme ermöglicht wird. Statt starrer Fertigungslinien setzen moderne Betriebe auf modulare Einheiten, die je nach Bedarf angepasst und neu konfiguriert werden können. Diese Flexibilität erlaubt es, verschiedene Produktvarianten auf derselben Produktionslinie herzustellen, ohne dabei Effizienz einzubüßen. Modulare Systeme bestehen aus unabhängigen Modulen, die durch digitale Schnittstellen miteinander verbunden sind. Jedes Modul kann individuell gesteuert und überwacht werden, was eine schnelle Anpassung an veränderte Produktionsanforderungen ermöglicht. Die Modularität steigert nicht nur die Flexibilität, sondern senkt auch die Kosten, da Produktionskapazitäten optimal genutzt werden können.

Interview mit einem Experten

Um tiefer in die Praxis der Industrie 4.0 einzutauchen, haben wir mit Martin Gruber, einem erfahrenen Produktionsleiter, gesprochen.

Was sind die größten Vorteile der Industrie 4.0 für die Produktion?

„Der größte Vorteil ist die Flexibilität. Wir können schnell auf Veränderungen reagieren, sowohl in der Produktion als auch bei der Planung. Außerdem bringt die Automatisierung eine enorme Effizienzsteigerung mit sich, da Maschinen deutlich präziser arbeiten.“

Welche Herausforderungen bringt die Industrie 4.0 mit sich?

„Die größte Herausforderung liegt in der Integration. Es reicht nicht aus, einfach neue Technologien einzuführen – sie müssen auch nahtlos in bestehende Prozesse passen. Zudem erfordert die Digitalisierung eine umfassende Schulung der Mitarbeitenden.“

Wie schätzen Sie die Zukunft der Industrie 4.0 ein?

„Die Entwicklung wird weitergehen, vor allem in Richtung KI und autonomer Systeme. Ich denke, dass wir in Zukunft noch stärkere Vernetzungen und mehr automatisierte Entscheidungen sehen werden, was die Produktion noch effizienter macht.“

Welche Rolle spielen Drucksensoren in Ihrem Unternehmen?

„Drucksensoren sind ein wesentlicher Bestandteil unserer Überwachungssysteme. Sie kontrollieren nicht nur den Produktionsprozess, sondern liefern auch wichtige Daten zur Qualitätssicherung und helfen, Ausfälle zu vermeiden.“

Wie bereiten Sie Ihr Team auf die Herausforderungen der Industrie 4.0 vor?

„Wir setzen auf kontinuierliche Weiterbildung. Die Technologien entwickeln sich ständig weiter, und unsere Mitarbeitenden müssen darauf vorbereitet sein. Das Wissen über digitale Systeme und Automatisierung wird immer wichtiger.“

Vielen Dank, Herr Gruber, für die spannenden Einblicke!

Vorteile der Industrie 4.0 auf einen Blick

Die Optimierung von Produktionsprozessen in der Industrie 4.0 bietet zahlreiche Vorteile, die sowohl Effizienz als auch Flexibilität steigern. Hier eine kompakte Übersicht:

- Echtzeit-Datenanalyse: Ständige Überwachung und Anpassung von Prozessen durch smarte Sensoren und Systeme.

- Flexibilität: Schnelle Anpassung der Produktion an neue Anforderungen oder Produktvarianten.

- Kostenreduktion: Minimierung von Ausfallzeiten durch vorausschauende Wartung (Predictive Maintenance).

- Verbesserte Qualität: Höhere Präzision und gleichbleibende Standards durch Automatisierung.

- Ressourceneffizienz: Optimierte Nutzung von Materialien und Energie durch intelligente Steuerung.

- Skalierbarkeit: Modulare Systeme erlauben eine einfache Erweiterung oder Umstellung der Produktion.

- Mitarbeiterentlastung: Smarte Assistenzsysteme übernehmen repetitive Aufgaben und unterstützen bei komplexen Entscheidungen.

Diese Punkte zeigen, wie Unternehmen von der Einführung der Industrie 4.0 profitieren und ihre Produktionsprozesse zukunftsfähig gestalten können.

Effizienz und Flexibilität in der Industrie 4.0

Die Industrie 4.0 revolutioniert die Produktionsprozesse durch Digitalisierung, Vernetzung und Automatisierung. Unternehmen, die auf diese Technologien setzen, profitieren von höherer Flexibilität, besseren Qualitätsstandards und signifikanten Kosteneinsparungen. Sensoren wie Druckmessformer spielen dabei eine zentrale Rolle, um Prozesse zu überwachen und vorausschauend zu steuern. Die Zukunft der Produktion liegt in der intelligenten Vernetzung von Mensch, Maschine und Daten, wobei smarte Technologien kontinuierlich neue Optimierungsmöglichkeiten eröffnen. Wer diese Entwicklung mitgestaltet, sichert sich langfristig einen Wettbewerbsvorteil und bleibt in einer zunehmend digitalen Welt wettbewerbsfähig.

Bildnachweise:

jirsak – stock.adobe.com

Pixel_B – stock.adobe.com

OATZ TO GO FACTORY – stock.adobe.com