In der modernen Industrie sind Hochleistungsmaschinen unverzichtbar. Sie treiben Fertigungsprozesse an, erhöhen die Produktivität und sorgen für präzise Ergebnisse. Ob in der Automobilherstellung, der Chemieindustrie oder in der Lebensmittelproduktion – Hochleistungsmaschinen bilden die Grundlage für einen effizienten Arbeitsablauf.

Doch damit diese Maschinen zuverlässig arbeiten und maximale Effizienz bieten, kommt es auf viele Faktoren an: von der regelmäßigen Wartung über die Auswahl der richtigen Maschinen bis hin zur Integration moderner Technologien. In diesem Beitrag werfen wir einen detaillierten Blick darauf, was Hochleistungsmaschinen so unverzichtbar macht und worauf es in der Praxis wirklich ankommt.

Die Rolle von Hochleistungsmaschinen in der Industrie

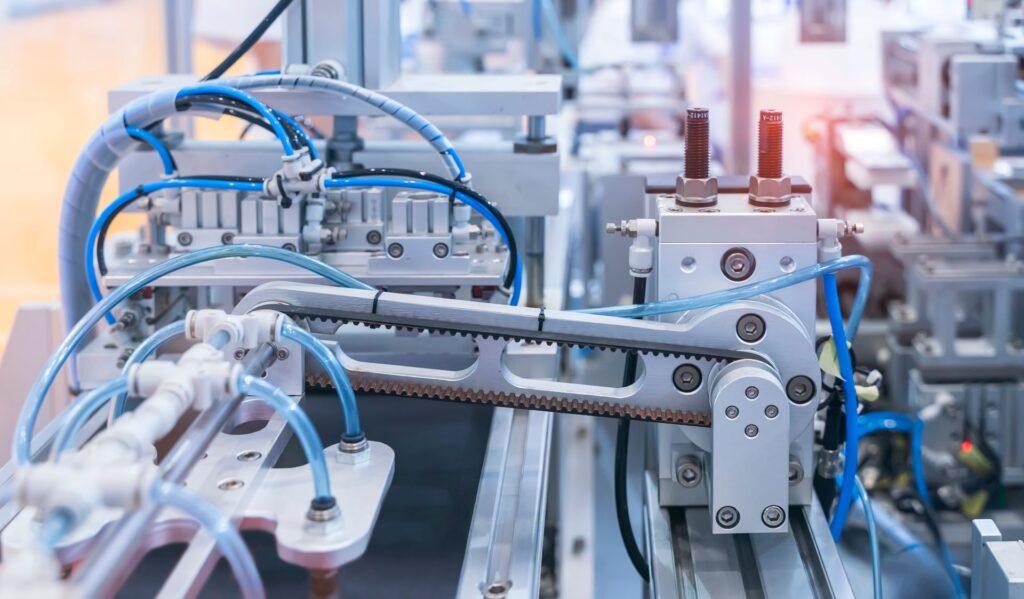

Hochleistungsmaschinen sind das Rückgrat zahlreicher industrieller Prozesse. Sie finden sich in verschiedenen Branchen – von der Automobilproduktion über die Chemieindustrie bis hin zur Nahrungsmittelverarbeitung. Dank ihrer Fähigkeit, große Mengen an Material in kürzester Zeit zu verarbeiten, sind sie für Unternehmen unverzichtbar geworden, die effizient arbeiten und gleichzeitig die Produktionsqualität aufrechterhalten möchten. Ohne den Einsatz dieser Maschinen wären viele Fertigungsprozesse deutlich langsamer, ungenauer und personalintensiver.

Ein besonderes Merkmal von Hochleistungsmaschinen ist ihre Anpassungsfähigkeit. In einer Zeit, in der Individualisierung und kundenspezifische Produkte zunehmend gefragt sind, sind Maschinen, die sich flexibel an unterschiedliche Produktionsanforderungen anpassen können, ein entscheidender Wettbewerbsvorteil. Unternehmen, die in moderne, anpassungsfähige Maschinen investieren, sind besser aufgestellt, um schnell auf Marktveränderungen zu reagieren und gleichzeitig hohe Qualitätsstandards einzuhalten.

Worauf es wirklich ankommt: Effizienz und Präzision

Die zentrale Stärke von Hochleistungsmaschinen liegt in ihrer Effizienz. Maschinen wie Zahnradpumpen oder hydraulische Pressen ermöglichen es, eine konstante und präzise Förderleistung aufrechtzuerhalten. Dies ist besonders wichtig, wenn es um die Verarbeitung von empfindlichen Materialien oder besonders großen Mengen geht. Eine gleichbleibende Leistung ohne Ausfälle ist für die meisten Fertigungsprozesse entscheidend, da jeder Ausfall oder Fehler in der Maschinerie die gesamte Produktion verzögern kann.

Präzision spielt dabei eine ebenso große Rolle wie Effizienz. Hochleistungsmaschinen müssen exakt auf die Bedürfnisse der jeweiligen Anwendung abgestimmt sein. Sie müssen in der Lage sein, mit minimalen Abweichungen zu arbeiten, da jede Ungenauigkeit zu Materialverschwendung, zusätzlichen Kosten oder einer ungleichmäßigen Produktqualität führen kann. Unternehmen, die auf Hochleistungsmaschinen setzen, investieren daher nicht nur in Maschinen, die schnell arbeiten, sondern vor allem auch in solche, die wiederholbar präzise arbeiten.

Regelmäßige Wartung als Erfolgsfaktor

Eine der wichtigsten Maßnahmen, um Hochleistungsmaschinen dauerhaft einsatzfähig zu halten, ist die regelmäßige Wartung. Wartungsarbeiten sind oft der entscheidende Faktor, der darüber entscheidet, ob eine Maschine ihre volle Lebensdauer erreicht und während dieser Zeit konstant leistungsfähig bleibt. Unerwartete Ausfälle, die durch vernachlässigte Wartungsarbeiten verursacht werden, können nicht nur teuer sein, sondern im schlimmsten Fall auch zu langen Produktionsstillständen führen.

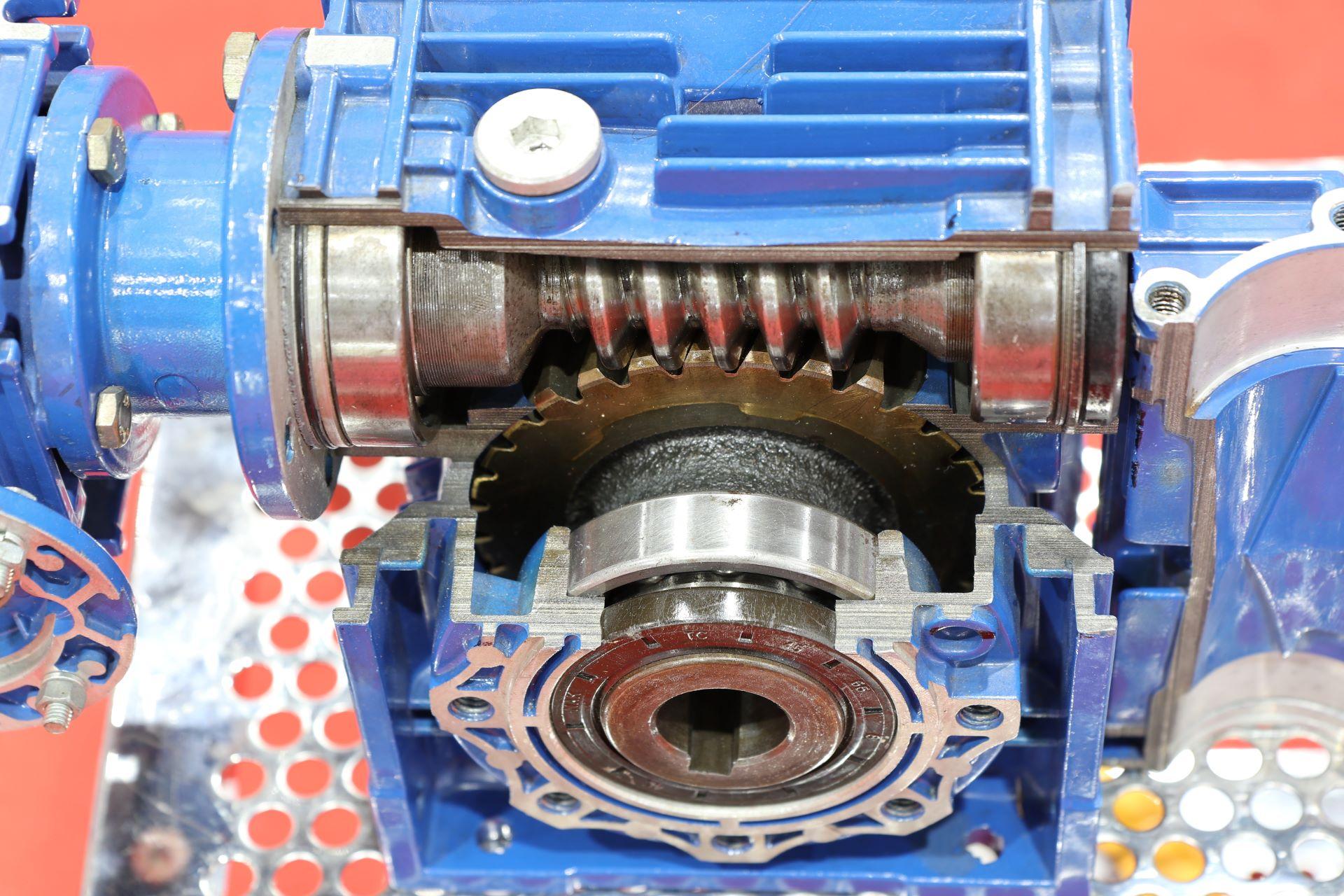

Besonders wichtig ist die Kontrolle von Verschleißteilen, die bei intensiver Nutzung schnell an ihre Belastungsgrenzen stoßen können. Beispielsweise sollten in Pumpen die Zahnräder regelmäßig überprüft werden, da diese mit der Zeit abgenutzt werden und die Förderleistung beeinträchtigen können. Ein rechtzeitiger Austausch kann größere Schäden an der Maschine und kostspielige Ausfallzeiten verhindern. In vielen Industriebetrieben wird deshalb ein detailliertes Wartungsprotokoll geführt, in dem jede Inspektion und jeder Austausch genau dokumentiert wird. Das hilft nicht nur, den Überblick zu behalten, sondern ermöglicht auch eine vorausschauende Wartungsplanung.

Die Schmierung von beweglichen Teilen ist ein weiterer entscheidender Punkt bei der Wartung von Hochleistungsmaschinen wie Zahnradpumpen. Ohne ausreichende Schmierung können Teile der Maschine unnötig reiben, was zu erhöhtem Verschleiß und einem schnellen Leistungsverlust führt. Hersteller geben dabei in der Regel genau an, welche Schmierstoffe verwendet werden sollten, um die optimale Leistung zu gewährleisten.

Automatisierung: Ein Weg zur Fehlerreduktion

Automatisierung spielt eine immer wichtigere Rolle bei der Nutzung von Hochleistungsmaschinen wie Zahnradpumpen. Dank fortschrittlicher Sensoren und Steuerungssysteme können Maschinen heute viele ihrer Funktionen selbst überwachen und in Echtzeit Anpassungen vornehmen. So können beispielsweise Temperaturschwankungen, Druckveränderungen oder abweichende Produktionsparameter sofort erkannt und automatisch korrigiert werden. Dies reduziert das Risiko von Fehlern und stellt sicher, dass die Maschine konstant auf höchstem Niveau arbeitet.

Ein weiterer Vorteil der Automatisierung ist die Reduktion menschlicher Fehler. Manuelle Eingriffe an komplexen Maschinen bergen immer das Risiko von Bedienfehlern, die schwerwiegende Folgen haben können. Automatisierte Systeme können diese Risiken minimieren und gleichzeitig die Effizienz erhöhen. In vielen Produktionsumgebungen werden daher sogenannte „Predictive Maintenance“-Lösungen eingesetzt, die aufgrund von Sensordaten voraussagen, wann eine Maschine gewartet werden muss, bevor es zu einem Ausfall kommt.

Nachhaltigkeit und Energieeffizienz im Fokus

In Zeiten steigender Energiepreise und verschärfter Umweltauflagen spielt die Energieeffizienz von Hochleistungsmaschinen eine immer wichtigere Rolle. Unternehmen sind zunehmend bestrebt, ihren Energieverbrauch zu senken, um Betriebskosten zu reduzieren und ihre Umweltbilanz zu verbessern. Energiesparende Maschinen tragen nicht nur zur Einhaltung gesetzlicher Vorschriften bei, sondern bieten auch einen klaren Wettbewerbsvorteil, indem sie langfristig zu einer Senkung der Produktionskosten beitragen.

Ein weiterer wichtiger Aspekt im Hinblick auf Nachhaltigkeit ist die Langlebigkeit der Maschinen. Hochwertige Maschinen, die über viele Jahre zuverlässig arbeiten, ohne häufige Reparaturen oder Ersatzteile zu benötigen, sind ein entscheidender Faktor für eine nachhaltige Produktion. Sie tragen dazu bei, den Ressourcenverbrauch zu senken und Abfall zu minimieren, was nicht nur ökologisch sinnvoll ist, sondern auch wirtschaftliche Vorteile bietet.

Wartung und Pflege von Hochleistungsmaschinen

| Komponente | Funktion | Wartungsintervall |

|---|---|---|

| Zahnrad | Überträgt mechanische Kraft zur Förderung von Flüssigkeiten | Alle 6 Monate |

| Welle | Verbindet die Zahnräder und überträgt das Drehmoment | Jährlich |

| Lager | Reduziert Reibung zwischen beweglichen Teilen | Alle 3 Monate |

| Dichtungen | Verhindert Leckagen in der Pumpe | Alle 6 Monate |

| Gehäuse | Schützt die internen Komponenten der Pumpe | Nach Bedarf |

Zukunft der Hochleistungsmaschinen: Digitalisierung und Vernetzung

Die Zukunft der Hochleistungsmaschinen liegt in der digitalen Vernetzung. Begriffe wie „Industrie 4.0“ und „Internet of Things (IoT)“ prägen bereits jetzt die Diskussion um die nächste Generation von Maschinen. Vernetzte Systeme ermöglichen es, Daten in Echtzeit zu sammeln und auszuwerten, was sowohl die Maschinenleistung als auch die Produktionsplanung optimiert. Unternehmen können so schneller auf Marktveränderungen reagieren, ihre Produktion flexibler gestalten und die Effizienz weiter steigern.

Die Vorteile dieser Technologien liegen auf der Hand: Genaue Leistungsdaten, frühzeitige Fehlererkennung und eine präzisere Planung von Wartungsarbeiten sind nur einige der positiven Effekte, die sich durch die Vernetzung von Maschinen erzielen lassen. In vielen modernen Fabriken sind diese Technologien bereits im Einsatz und helfen dabei, den Produktionsprozess weiter zu automatisieren und zu optimieren.

Präzision, Effizienz und Wartung als Schlüssel zum Erfolg

Hochleistungsmaschinen sind das Herzstück moderner industrieller Fertigung. Ihre Effizienz und Präzision sorgen für einen reibungslosen Produktionsablauf, doch ohne regelmäßige Wartung und kontinuierliche Anpassung an neue Technologien können sie schnell ihre Leistungsfähigkeit einbüßen. Unternehmen, die auf Automatisierung und nachhaltige Energieeffizienz setzen, sichern sich langfristig Wettbewerbsvorteile. Die Zukunft gehört den vernetzten und intelligenten Maschinen, die nicht nur leistungsstärker, sondern auch ressourcenschonender arbeiten.

Bild: xiaoliangge,Kanemme6, warut/Stock.adobe.com