Automatisierung und intelligente Produktionssteuerung eröffnen neue Perspektiven in der Industrie, wobei innovative Technologien den Produktionsprozess nachhaltig transformieren und Herausforderungen in Chancen verwandeln können. Moderne Systeme ermöglichen reibungslose Abläufe und bieten gleichzeitig umfassende Kontrolle, während Flexibilität und Effizienz in bisher unbekanntem Ausmaß miteinander verbunden werden. Fortschrittliche Lösungen unterstützen die Optimierung komplexer Prozesse und sorgen für eine signifikante Steigerung der Wettbewerbsfähigkeit, indem sie Daten intelligent verarbeiten und Prozesse vorausschauend anpassen. Diese Entwicklungen führen zu nachhaltigen Veränderungen in der industriellen Fertigung, wobei Anpassungsfähigkeit und technische Expertise als zentrale Erfolgsfaktoren gelten. Die Integration intelligenter Systeme bietet zudem Raum für innovative Prozesssteuerungen, die sowohl Kosten senken als auch die Produktionsqualität erheblich verbessern.

Technologische Grundlagen der Automatisierung

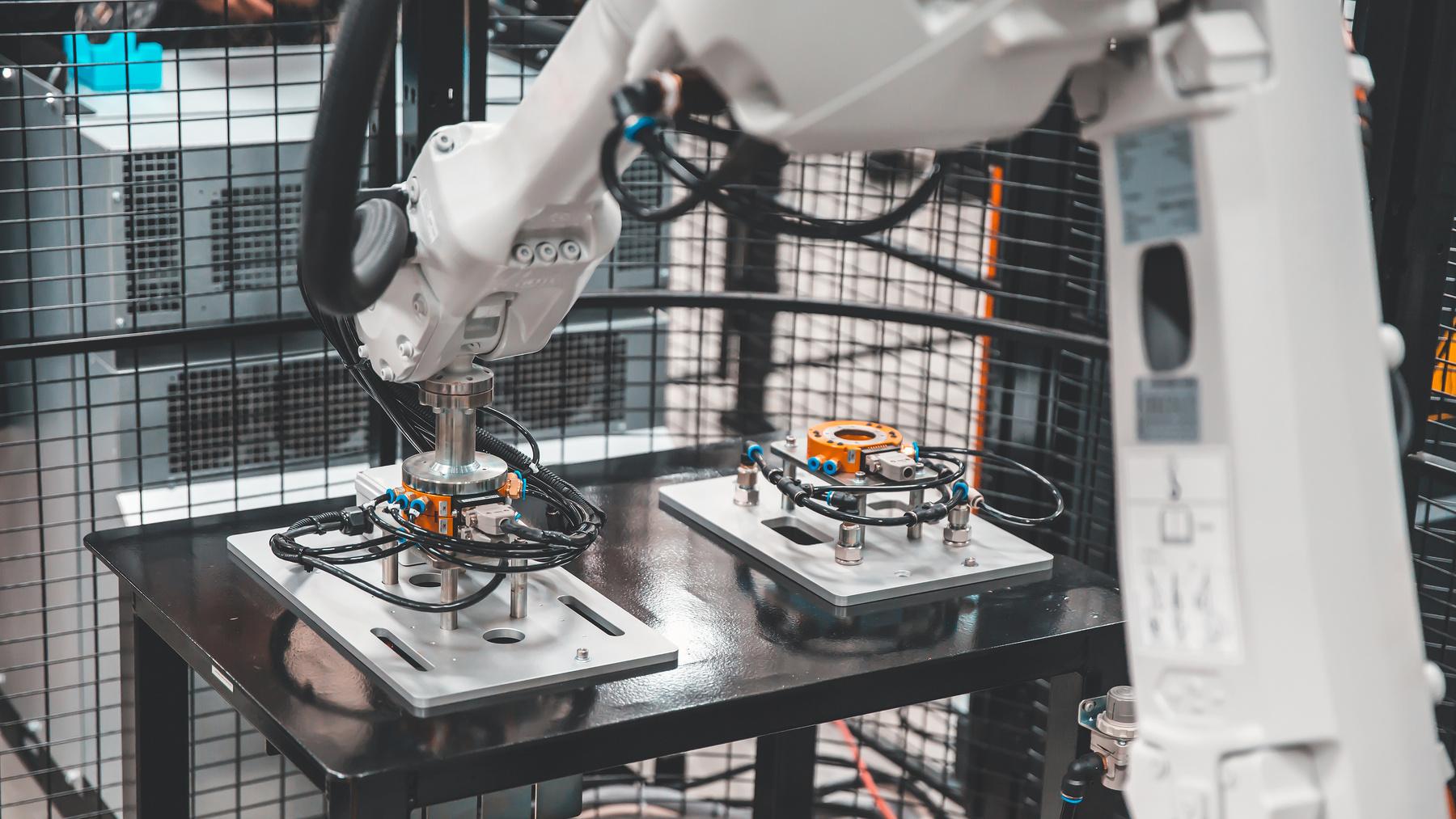

Die Automatisierung in der Industrie beruht auf der Kombination moderner Sensorik, datengetriebener Analysen und hochentwickelter Steuerungssysteme, wodurch Produktionsprozesse kontinuierlich überwacht und optimiert werden können. Dabei kommen komplexe Algorithmen und Regelkreise zum Einsatz, die in Echtzeit auf Veränderungen reagieren und so zur Effizienzsteigerung beitragen, während die intelligente Produktionssteuerung eine flexible Anpassung an wechselnde Anforderungen ermöglicht. Zahlreiche Branchen setzen auf diese Technologien, um Produktionsausfälle zu minimieren und gleichzeitig den Ressourceneinsatz optimal zu steuern, was zu einer verbesserten Produktqualität führt.

Vorteile und Herausforderungen der Automatisierung

Die Vorteile moderner Automatisierungssysteme liegen in der Steigerung der Effizienz und der Senkung von Produktionskosten, da menschliche Eingriffe weitestgehend durch präzise technische Lösungen ersetzt werden, was zu einer Reduktion von Fehlerquellen und einer konstant hohen Produktqualität führt. Gleichzeitig ergeben sich Herausforderungen hinsichtlich der Integration alter und neuer Systeme, wobei technische Kompatibilitätsprobleme und hohe Investitionskosten gelegentlich den Fortschritt bremsen können; jedoch eröffnen diese Herausforderungen auch Raum für innovative Lösungsansätze und interdisziplinäre Zusammenarbeit.

Implementierung moderner Produktionssteuerungssysteme

Moderne Produktionssteuerungssysteme werden durch eine enge Verzahnung von Hard- und Software realisiert, wodurch sämtliche Produktionsschritte transparent überwacht und gesteuert werden können. Die Implementierung dieser Systeme erfolgt häufig in mehreren Phasen, in denen zunächst Pilotprojekte gestartet und im Anschluss schrittweise in den Gesamtablauf integriert werden, sodass eine nahtlose Kommunikation zwischen Maschinen und zentralen Steuerungseinheiten gewährleistet wird. Zudem unterstützen digitale Zwillinge die Planung und Optimierung, wodurch potenzielle Störungen frühzeitig erkannt und behoben werden können, was den Produktionsfluss kontinuierlich stabilisiert.

Praxisbeispiel moderner Fertigungsprozesse

In einem erfolgreichen Industrieunternehmen wurden umfangreiche Automatisierungslösungen implementiert, die den gesamten Fertigungsprozess von der Materialzufuhr bis zur Endmontage abdecken, wobei moderne Kommunikationsprotokolle eine lückenlose Integration ermöglichen. In diesem Zusammenhang wird beispielsweise Predictive Maintenance Software eingesetzt, um Wartungsarbeiten bedarfsgerecht einzuplanen und ungeplante Produktionsausfälle zu vermeiden, wodurch die Effizienz des Betriebs signifikant gesteigert wird. Gleichzeitig wurden Schnittstellen geschaffen, die einen reibungslosen Datenaustausch zwischen unterschiedlichen Systemen gewährleisten und so die Produktionssteuerung insgesamt intelligenter gestalten.

Schlüsselkomponenten und ihre Funktionalitäten

Die zentralen Bausteine moderner Automatisierungssysteme umfassen neben Sensoren und Aktuatoren auch leistungsstarke Steuerrechner und umfassende Datenanalysesysteme, die in Kombination eine intelligente Entscheidungsfindung ermöglichen. Darüber hinaus kommt dem Einsatz von Cloud-Lösungen und Edge-Computing eine immer größere Bedeutung zu, da sie eine nahezu in Echtzeit stattfindende Verarbeitung von Produktionsdaten unterstützen und dadurch einen unmittelbaren Einfluss auf die Produktionsplanung haben. Ergänzt wird dieses System durch Schnittstellen, die eine einfache Integration unterschiedlicher Softwaresysteme ermöglichen und somit die Flexibilität der Anlage maßgeblich erhöhen.

Wesentliche Aspekte auf einen Blick

- Hohe Prozesssicherheit und kontinuierliche Überwachung der Fertigungsabläufe

- Einsatz fortschrittlicher Sensorik und datenbasierter Analysen

- Optimierung der Produktionssteuerung durch digitale Zwillinge und Cloud-Lösungen

- Effiziente Wartungsplanung dank intelligenter Softwarelösungen

- Reduktion von Ausfallzeiten und Verbesserung der Produktionsqualität

Erfahrungsbericht

Jan Müller, Produktionsleiter in einem mittelständischen Unternehmen, berichtet aus eigener Perspektive.

„Die Umstellung auf automatisierte Prozesse brachte signifikante Verbesserungen im Produktionsablauf, sodass Engpässe nahezu vollständig eliminiert werden konnten. Dabei führten gezielte Investitionen in digitale Technologien zu einer deutlichen Steigerung der Effizienz, was sich unmittelbar positiv auf die Produktionszahlen auswirkte. Zudem ermöglichte die Integration moderner Softwarelösungen eine präzisere Planung von Wartungsarbeiten, wodurch ungeplante Ausfälle reduziert wurden. Auch wenn der Anpassungsprozess herausfordernd war, erwiesen sich strategische Maßnahmen als entscheidend für den Erfolg, und es zeigte sich, dass kontinuierliche Weiterentwicklung ein zentraler Faktor ist.“

Ausblick und Zusammenfassung

Die intelligenten Produktionssteuerungssysteme ebnen den Weg für eine zukunftsorientierte industrielle Fertigung, wobei technologische Innovationen und flexible Prozessanpassungen als zentrale Erfolgsfaktoren gelten. Zusammenfassend zeigen sich zahlreiche Potenziale, die sich durch die Kombination moderner Automatisierungstechnologien und datengetriebener Entscheidungen realisieren lassen, sodass Unternehmen ihre Wettbewerbsfähigkeit nachhaltig verbessern können. Gleichzeitig trägt die kontinuierliche Weiterentwicklung der Technologien dazu bei, Produktionsprozesse stabil und effizient zu gestalten, was langfristig zu einer gesteigerten Wirtschaftlichkeit und einer reibungsloseren Produktion führt.

Bildnachweise:

Pugun & Photo Studio – stock.adobe.com

xiaoliangge – stock.adobe.com

Eakrin – stock.adobe.com